Система предназначена для дозированной подачи песка в место контакта рельсов с колесами первой по ходу движения колесной пары моторной (приводной) тележки головного вагона при необходимости увеличения сцепления колес с рельсами. Песок применяют для предупреждения боксования колесной пары при трогании РА-3 с места и наборе скорости или движении по подъему (особенно при замасленных, влажных или обледеневших поверхностях рельсов), а также для исключения заклинивания колесной пары (юза) при торможении РА-3.

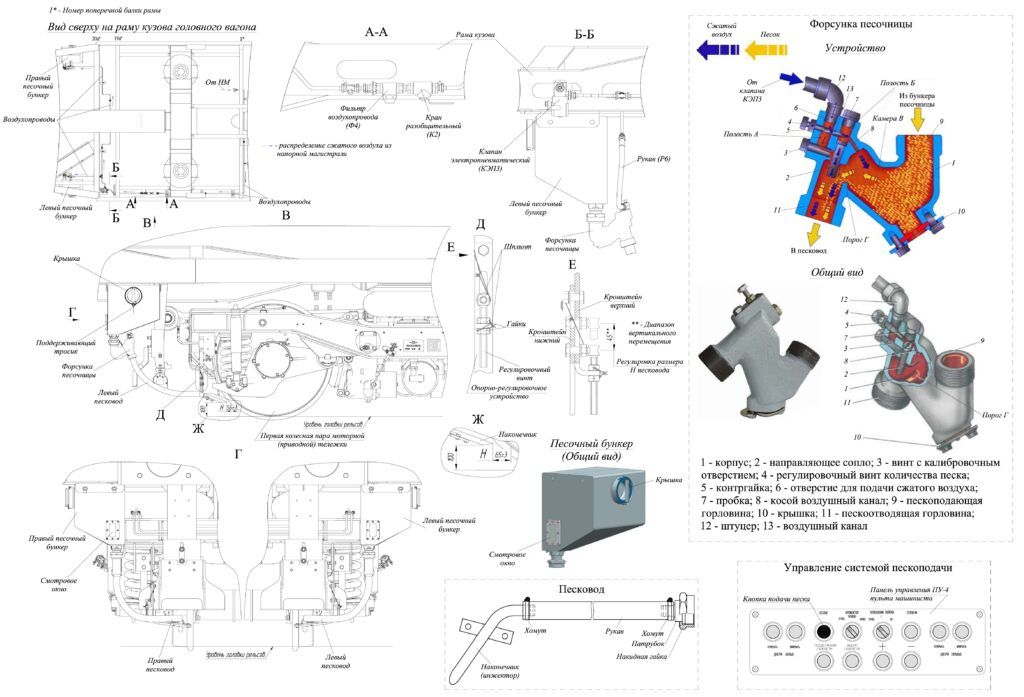

Система пескоподачи установлена на каждом головном вагоне и включает в себя воздухопроводы, разобщительный кран К2, фильтр воздухопровода Ф4, клапан электропневматический КЭП3, два песочных бункера (песочниц) вместимостью около 40 кг каждый, две форсунки песочниц, два резиновых песковода с наконечниками (инжекторами) и два опорно-регулировочных устройства песководов.

Подача песка осуществляется дистанционно в режиме ручного или автоматического управления подачей питания на электропневматический вентиль КЭП3. Ручное управление подачей песка производится нажатием и удержанием кнопки «ПЕСОК» на панели управления ПУ-4 пульта машиниста при нахождении переключателя реверсора в положении «ПХ» или «ЗХ». Автоматическая подача песка осуществляется по команде от системы управления РА-3 при экстренном торможении краном машиниста или контроллером машиниста и скорости движения РА-3 не менее 10 км/ч.

Получив питание, электропневматический клапан КЭП3 открывается и пропускает сжатый воздух из напорной магистрали вагона через воздухопроводы, кран К2 и фильтр Ф4 к форсункам песочниц. Поступивший в форсунки воздух разрыхляет песок в камерах и выдувает его через наконечники песководов под колеса. Выбор включаемого электропневматического клапана КЭП3 головного или хвостового вагона происходит автоматически в зависимости от положения реверсора (выбора направления движения РА-3): «ПХ» или «ЗХ».

Песок в форсунки подается самотеком через патрубки из песочных бункеров, расположенных под рамой кузова головного вагона с каждой ее стороны возле первой колесной пары приводной тележки.

Заправку каждого бункера производят чистым, сухим песком, обязательно через сетки, во избежание попадания комков и другого мусора, до нижней кромки заправочной горловины на передней его стенке. Для предотвращения попадания влаги в песок заправочные горловины бункеров закрываются герметичными байонетными крышками. Для открытия крышки, ее необходимо повернуть против часовой стрелки на 30°±3°. Крышка в открытом положении для защиты от утери фиксируется (подвешивается) на поддерживающем тросике, закреплённым к горловине.

Каждый бункер в нижней части торцевой стенки имеет смотровое окно из закаленного стекла, предназначенного для визуального контроля минимального уровня песка. Опорно-регулировочные устройства песководов предназначены для опоры (поддержки) и регулировки положения наконечников песководов относительно круга катания колес (размер Н = 65±3). Каждое устройство состоит из верхнего кронштейна, закрепленного на раме тележки и установленного на нем нижнего кронштейна, перемещаемого по вертикали при помощи регулировочного винта с гайками.

Форсунка песочницы

Форсунка песочницы предназначена для дозированной подачи песка из бункера через песковод под колесо. Форсунка имеет литой корпус 1 с двумя широкими горловинами для подвода и отвода песка. В корпусе также имеется отверстие 6 для подачи сжатого воздуха. Пескоподающая горловина 9 соединяется с песочным бункером, а пескоотводящая горловина 11 соединяется с песководом. На противоположном конце горловины 11 в утолщении корпуса имеется ряд нарезных отверстий с ввинченными в них деталями 3, 4, 7 для распределения сжатого воздуха.

В нижней части корпуса расположено отверстие, закрытое крышкой 10 с уплотнением, которое служит для удаления песка из форсунки и бункера, а также для прочистки внутренних полостей и каналов корпуса форсунки при ее обслуживании.

Сжатый воздух подается через штуцер 12 и отверстие 6 в полость А форсунки, отсюда по сверлению в корпусе (воздушный канал 13) он поступает в соседнюю полость Б, где и распределяется: большая его часть через отверстие направляющего сопла 2 устремляется к выходу через горловину 11, а меньшая часть через косой воздушный канал 8 попадает в камеру В заполненную песком, разрыхляя его и частично перебрасывает его через порог Г в горловину 11.

Поток воздуха, выходящий из направляющего сопла 2, эжектирует (увлекает) песковоздушную смесь из камеры В форсунки и транспортирует ее через горловину 11 по песководу на рельс под колесо. Дополнительно воздух из полости А поступает по калиброванному осевому отверстию винта 3 и зазору (кольцевой камеры) вокруг сопла 2 в горловину 11 для увеличения скорости истечения (продвижения) песка по песководу без увеличения его расхода, а также уменьшения явления дросселирования в головке форсунки, сопровождающееся интенсивным охлаждением воздуха с выпадением влаги и увеличения давления воздуха в песководе, снижая вероятность слеживания песка и образования пробок в этом песководе.

После прекращения подачи воздуха в форсунку песочная камера В заполняется песком из бункера, который удерживается в ней благодаря наличию порога Г.

При изменении проходного сечения воздушного канала 13 с помощью регулировочного винта 4 происходит плавное регулирование количества подаваемого песка при практически постоянном давлении воздуха в форсунке. Для уменьшения количества подаваемого форсункой песка винт 4 следует завернуть, для увеличения – отвернуть. После окончания регулирования подачи песка винт фиксируют контргайкой 5.

Пробка 7 предназначена для прочистки косого воздушного канала 8 и замены износившегося сопла 2.

Дополнительная информация

Описание компонентов и оборудования. В дополнение к руководству по эксплуатации рельсового автобуса “Орлан” приводятся руководства, сборочные чертежи, схемы принципиальные оборудования, компонентов и интегрированных систем и отдельных элементов механической и тормозной системы: АСОТП, гасители колебаний Sachs, гребнесмазывателей, дверей наружных, описывается карданный вал, система Кварц-М2, клапан перепускной быстродействующий, комплекс учета топлива КВАРТА-Р1, контроллер машиниста РА-3. Уделено особое внимание механической части, описаны межвагонные сцепки, межвагонный переход и пр.